Jak funkcja grupowania danych w systemie WMS usprawnia analizę informacji magazynowych

Mechanizm grupowania umożliwia przejrzyste przedstawienie złożonych danych operacyjnych

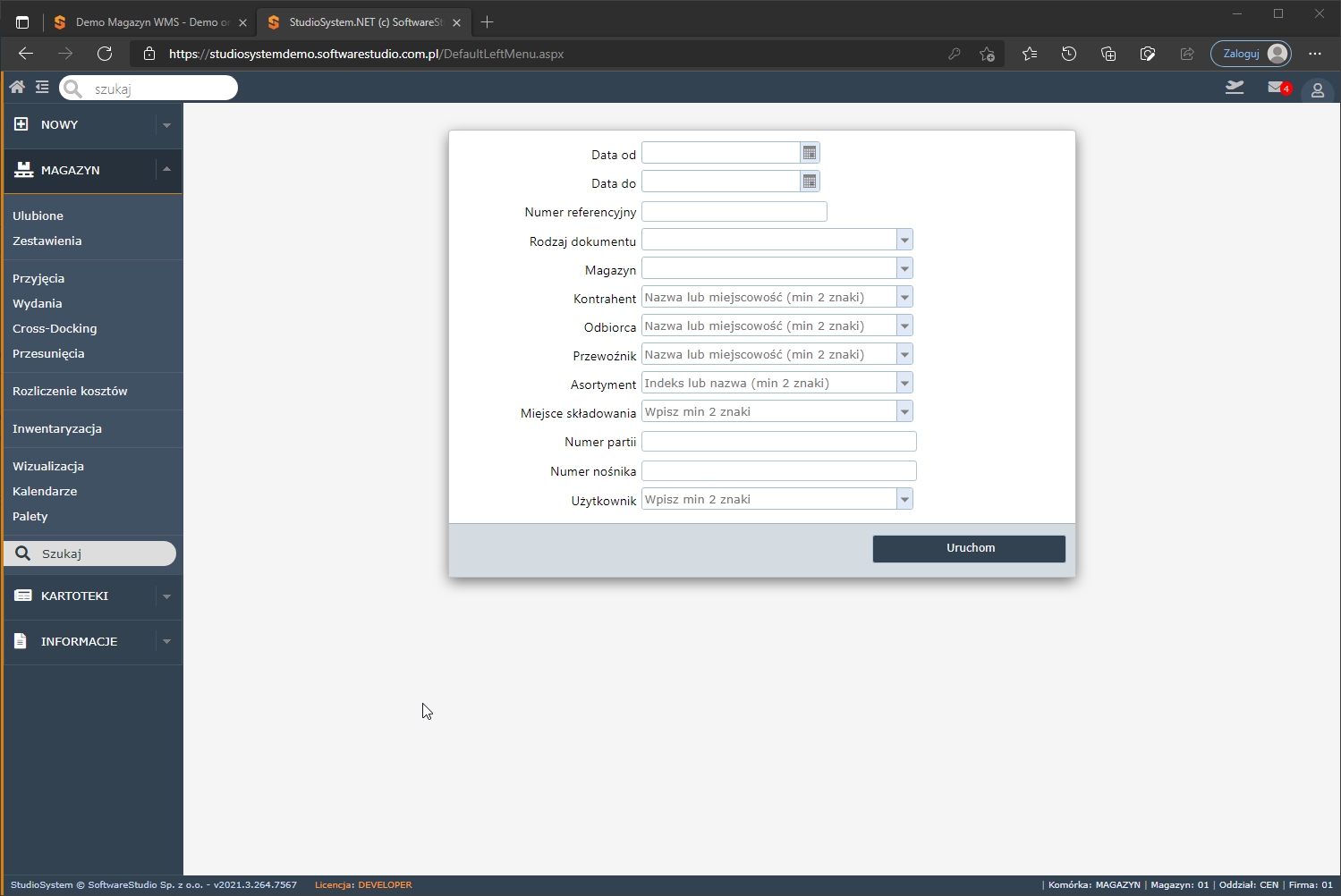

Funkcja grupowania danych w programie magazynowym pozwala na organizację informacji wyświetlanych w tabelach według wybranych kryteriów. Użytkownicy mogą wybrać dowolną kolumnę jako podstawę grupowania poprzez menu kontekstowe dostępne po kliknięciu prawym przyciskiem myszki. System automatycznie reorganizuje dane prezentując je w sposób hierarchiczny od ogółu do szczegółu. Alternatywną metodą grupowania jest przeciągnięcie wybranej kolumny do dedykowanego panelu grupowania znajdującego się w górnej części tabeli. Funkcjonalność ta znacząco ułatwia analizę dużych wolumenów danych magazynowych oraz identyfikację wzorców operacyjnych.

Zaawansowane możliwości grupowania hierarchicznego pozwalają na zagnieżdżanie wielu poziomów kategoryzacji danych jednocześnie. Użytkownik może grupować informacje według kilku kolumn tworząc strukturę wielopoziomową odpowiadającą specyficznym potrzebom analitycznym. System zachowuje elastyczność umożliwiając łatwe dodawanie lub usuwanie poziomów grupowania poprzez proste operacje przeciągania kolumn. Taka organizacja danych pozwala menedżerom magazynu szybko identyfikować zależności między różnymi wymiarami operacji magazynowych. Hierarchiczne grupowanie sprawdza się szczególnie podczas analizy złożonych procesów obejmujących wiele etapów lub kategorii produktów.

Usuwanie grupowania odbywa się równie intuicyjnie jak jego tworzenie poprzez wybór odpowiedniej opcji z menu kontekstowego. System natychmiast przywraca standardowy widok tabelaryczny umożliwiając użytkownikowi zmianę perspektywy analizy. Możliwość szybkiego przełączania między różnymi sposobami organizacji danych zwiększa produktywność pracy analitycznej. Funkcja grupowania integruje się z innymi narzędziami analitycznymi programu magazynowego tworząc kompleksowe środowisko zarządzania informacjami. Elastyczność tego rozwiązania sprawia, że dostosowuje się ono do różnorodnych scenariuszy biznesowych występujących w magazynie.

Aplikacje mobilne Android rozszerzają możliwości zarządzania magazynem poza stacjonarne stanowiska

Nowoczesne aplikacje magazynowe na platformie Android przekształcają smartfony oraz tablety w profesjonalne narzędzia do obsługi procesów magazynowych. Oprogramowanie mobilne umożliwia pracownikom skanowanie kodów kreskowych produktów bezpośrednio aparatem wbudowanym w urządzenie mobilne. System automatycznie przekazuje zeskanowane dane do centralnej bazy programu magazynowego w czasie rzeczywistym. Aplikacja obsługuje różnorodne typy kodów kreskowych wykorzystywanych jako identyfikatory produktów lub lokalizacji składowania. Mobilny dostęp do systemu WMS zwiększa elastyczność pracy magazynowej oraz eliminuje konieczność przemieszczania się do stacjonarnych terminali komputerowych.

Funkcjonalność aplikacji Android obejmuje obsługę kluczowych operacji magazynowych takich jak przyjęcia towarów oraz kompletacja zamówień. Pracownicy mogą przeglądać dokumenty magazynowe wraz z ich szczegółową zawartością bezpośrednio na ekranie mobilnego urządzenia. System wyświetla historię operacji wykonanych na konkretnych produktach umożliwiając pełną identyfikowalność przepływu towarów. Aplikacja wspiera odbiór ilościowy oraz jakościowy poprzez porównywanie zeskanowanych danych z zamówieniami zakupu. Mobilny dostęp do informacji magazynowych przyspiesza podejmowanie decyzji operacyjnych bezpośrednio na hali magazynowej.

Zastosowanie urządzeń mobilnych z systemem Android eliminuje konieczność inwestowania w dedykowane kolektory danych o wysokich kosztach zakupu. Pracownicy korzystają z prywatnych smartfonów lub tanich tabletów firmowych osiągając funkcjonalność porównywalną z profesjonalnymi terminalami. Aplikacja działa w środowisku wirtualnym umożliwiającym dostęp użytkownikom z dowolnej lokalizacji posiadającej połączenie z Internetem. Taka elastyczność sprawdza się szczególnie w magazynach rozproszonych geograficznie lub przy obsłudze inwentaryzacji w lokalizacjach zewnętrznych. Technologia mobilna demokratyzuje dostęp do zaawansowanych narzędzi zarządzania magazynem niezależnie od wielkości przedsiębiorstwa.

Oznakowanie lokalizacji magazynowych stanowi fundament efektywnego funkcjonowania systemu WMS

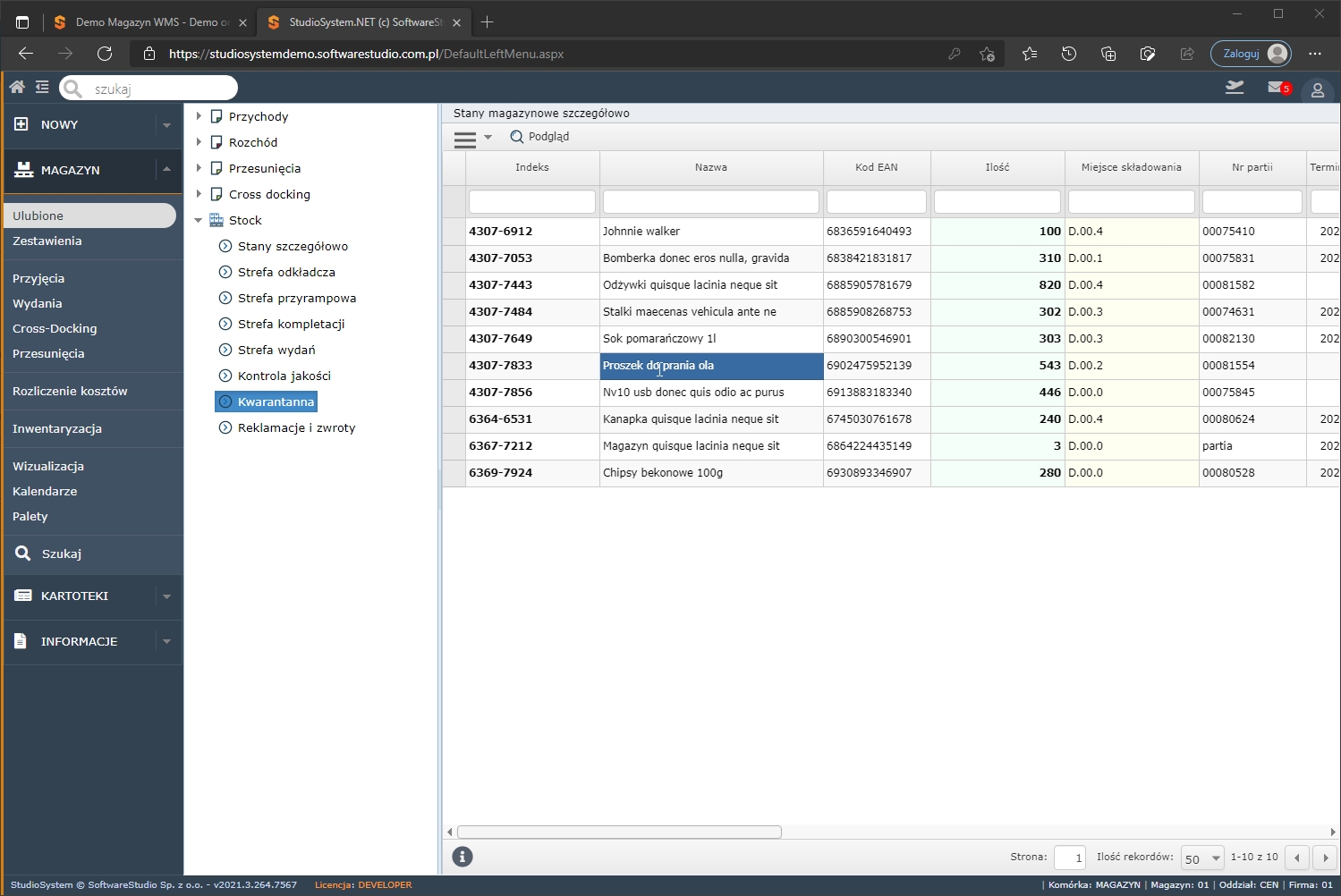

Właściwe oznakowanie regałów oraz lokalizacji składowania w magazynie stanowi niezbędny warunek skutecznego działania oprogramowania klasy WMS. System wymaga jednoznacznej identyfikacji każdego miejsca składowania poprzez unikalne kody lokalizacji. Pracownicy skanują oznaczenia lokalizacyjne podczas wykonywania operacji magazynowych weryfikując poprawność umieszczenia lub pobrania towarów. Dobrze zaprojektowany system oznaczeń znacząco skraca czas dostępu do informacji o produktach oraz redukuje ryzyko błędów lokalizacyjnych. Brak odpowiedniego oznakowania uniemożliwia wykorzystanie zaawansowanych funkcji optymalizacyjnych programu magazynowego.

Projektowanie systemu oznaczeń magazynowych wymaga uwzględnienia specyfiki układu przestrzennego hali oraz charakterystyki przechowywanych towarów. Oznaczenia muszą być czytelne z odpowiedniej odległości oraz odporne na warunki panujące w środowisku magazynowym. System WMS wykorzystuje kody lokalizacji do generowania optymalnych tras kompletacji minimalizujących dystanse pokonywane przez pracowników. Oprogramowanie analizuje strukturę oznakowania podczas przypisywania produktów do lokalizacji zgodnie z zasadami zarządzania zapasami. Spójna konwencja nazewnictwa lokalizacji ułatwia intuicyjną nawigację po magazynie również nowym pracownikom.

Integracja oznaczeń magazynowych z systemem WMS odbywa się poprzez rejestrację wszystkich lokalizacji w bazie danych programu. Każda lokalizacja otrzymuje atrybuty określające jej typ, pojemność oraz przeznaczenie operacyjne. System monitoruje stan zapełnienia poszczególnych lokalizacji oraz automatycznie kieruje towary do najbardziej odpowiednich miejsc składowania. Oprogramowanie uwzględnia oznaczenia podczas generowania dokumentacji magazynowej oraz instrukcji operacyjnych dla pracowników. Synchronizacja między fizycznym oznakowaniem a danymi systemowymi zapewnia dokładność operacji oraz eliminuje rozbieżności między stanem rzeczywistym a informacjami w programie.

Dlaczego multipicking rewolucjonizuje proces kompletacji zamówień w nowoczesnym magazynie

Jednoczesna obsługa wielu zamówień zwiększa wydajność pracy kompletacyjnej

Multipicking stanowi zaawansowaną metodę kompletacji polegającą na jednoczesnym zbieraniu towarów dla kilku zamówień podczas pojedynczego przejścia po magazynie. Pracownik otrzymuje zgrupowaną listę pozycji z wielu zleceń oraz porusza się między lokalizacjami zbierając wszystkie potrzebne produkty jednocześnie. System WMS optymalizuje kolejność odwiedzania lokalizacji minimalizując całkowitą długość trasy kompletacyjnej. Po zebraniu wszystkich towarów następuje ich rozdzielenie na poszczególne zamówienia zgodnie z oryginalną strukturą zleceń. Metoda ta dramatycznie redukuje liczbę przejść między półkami magazynowymi w porównaniu z tradycyjną kompletacją pojedynczych zamówień.

Zastosowanie multipickingu przynosi wymierne oszczędności czasowe szczególnie zauważalne w magazynach obsługujących duże wolumeny zamówień. Pracownik może zrealizować kilka lub kilkanaście zleceń podczas czasu wcześniej potrzebnego na obsługę pojedynczego zamówienia. Redukcja przemieszczeń przekłada się bezpośrednio na niższe zmęczenie pracowników oraz możliwość wydłużenia efektywnego czasu pracy. System automatycznie grupuje zamówienia zawierające podobne produkty maksymalizując efektywność zbierania towarów. Zwiększona wydajność kompletacji pozwala magazynom obsługiwać większą liczbę zamówień bez konieczności zwiększania zatrudnienia.

Multipicking wymaga wsparcia odpowiednich narzędzi technicznych takich jak specjalne wózki kompletacyjne z wieloma pojemnikami. Każdy pojemnik na wózku odpowiada konkretnemu zamówieniu umożliwiając fizyczne rozdzielenie zbieranych produktów. System WMS wyświetla na terminalu mobilnym informacje o tym, do którego pojemnika należy umieścić zeskanowany produkt. Technologia ta minimalizuje ryzyko pomyłek podczas sortowania towarów na poszczególne zlecenia. Inwestycja w dedykowany sprzęt kompletacyjny szybko zwraca się poprzez osiągnięte przyrosty wydajności operacyjnej magazynu.

Optymalizacja tras kompletacyjnych redukuje koszty operacyjne magazynu

System WMS wykorzystuje zaawansowane algorytmy do planowania optymalnych ścieżek przemieszczania się pracowników podczas kompletacji metodą multipicking. Oprogramowanie analizuje rozmieszczenie produktów wymaganych przez zgrupowane zamówienia oraz tworzy trasę minimalizującą całkowitą odległość. Algorytmy uwzględniają specyfikę układu magazynu taką jak lokalizacja przejść oraz ograniczenia ruchu w określonych strefach. System dynamicznie dostosowuje trasy w odpowiedzi na zmiany dostępności produktów lub priorytetów zamówień. Optymalizacja tras przekłada się na znaczące oszczędności energii oraz czasu pracy magazynowej.

Redukcja dystansów pokonywanych przez pracowników podczas kompletacji przynosi dodatkowe korzyści operacyjne poza oszczędnościami czasowymi. Niższe zużycie sprzętu magazynowego takiego jak wózki kompletacyjne lub wózki widłowe redukuje koszty utrzymania oraz częstotliwość napraw. Pracownicy pokonujący krótsze dystanse charakteryzują się niższą absencją chorobową wynikającą z przeciążenia fizycznego. System multipicking zmniejsza także zużycie energii elektrycznej przez urządzenia transportowe pracujące krócej podczas realizacji zamówień. Wszystkie te czynniki składają się na znaczące obniżenie kosztów operacyjnych całego magazynu.

Zwiększona dokładność kompletacji poprawia satysfakcję klientów końcowych

Multipicking wspomagany przez system WMS zwiększa dokładność kompletacji poprzez automatyczną weryfikację zbieranych produktów. Pracownik skanuje kod kreskowy każdego pobieranego towaru, a system natychmiast sprawdza zgodność z listą kompletacyjną. Oprogramowanie sygnalizuje próbę umieszczenia niewłaściwego produktu w pojemniku zamówienia zapobiegając pomyłkom. Terminal mobilny wyświetla zdjęcia produktów lub dodatkowe opisy ułatwiające identyfikację podobnie wyglądających towarów. Automatyzacja weryfikacji dramatycznie redukuje liczbę błędów kompletacyjnych w porównaniu z ręczną obsługą zamówień.

Wyższa dokładność kompletacji bezpośrednio przekłada się na zadowolenie klientów otrzymujących zamówienia zgodne z oczekiwaniami. Redukcja reklamacji oraz zwrotów wynikających z błędnie skompletowanych przesyłek obniża koszty obsługi posprzedażowej. Firma buduje reputację niezawodnego partnera biznesowego dostarczającego zamówienia bez pomyłek. System multipicking umożliwia szybszą realizację zleceń bez konieczności rezygnowania z kontroli jakości kompletacji. Połączenie wydajności oraz dokładności stanowi kluczową przewagę konkurencyjną w wymagającym środowisku handlu elektronicznego.

Wdrożenie multipickingu wymaga odpowiedniego przygotowania organizacyjnego magazynu

Skuteczne wdrożenie metody multipicking rozpoczyna się od szczegółowej analizy struktury zamówień obsługiwanych przez magazyn. Menedżerowie identyfikują grupy produktów często zamawianych razem oraz określają optymalne parametry grupowania zleceń. System WMS wymaga konfiguracji reguł definiujących kryteria łączenia zamówień w grupy kompletacyjne. Oprogramowanie musi uwzględniać różne czynniki takie jak terminy realizacji, destynacje wysyłek oraz gabaryty produktów. Staranna analiza przedwdrożeniowa zapewnia maksymalne wykorzystanie potencjału metody multipicking w konkretnym magazynie.

Szkolenie pracowników magazynowych stanowi krytyczny element procesu wdrażania multipickingu w operacjach magazynowych. Zespół musi zrozumieć nowe procedury obsługi wózków wielopojemnikowych oraz zasady korzystania z terminali mobilnych. Pracownicy uczą się efektywnego sortowania towarów na poszczególne zamówienia podczas procesu zbierania produktów. Szkolenie obejmuje również procedury postępowania w sytuacjach nietypowych takich jak brakujące produkty lub rozbieżności ilościowe. Dobrze przeszkolony personel stanowi podstawę pomyślnego wykorzystania zaawansowanych metod kompletacyjnych w codziennej pracy magazynu.

Optymalizacja układu magazynu pod kątem multipickingu może wymagać reorganizacji lokalizacji składowania produktów szybko rotujących. Towary często występujące w zamówieniach powinny być umieszczone w strefach łatwo dostępnych oraz blisko siebie. System WMS analizuje historyczne dane kompletacyjne oraz proponuje zmiany w rozmieszczeniu zapasów maksymalizujące efektywność tras. Reorganizacja magazynu wymaga czasowej przerwy w operacjach lub stopniowego przemieszczania towarów podczas rutynowych operacji. Inwestycja ta szybko zwraca się poprzez trwałe zwiększenie wydajności procesów kompletacyjnych oraz redukcję kosztów operacyjnych magazynu.

Więcej

- WMS Raporty: Statystyka Bieżący Miesiąc (wg Kontrahentów) – Analiza Obciążenia Partnerów! Raport ten dostarcza szczegółowej statystyki operacji magazynowych realizowanych w bieżącym miesiącu z podziałem na poszczególnych **kontrahentów** (dostawców i odbiorców). Umożliwia Kierownikowi Magazynu ocenę, który z partnerów generuje największy wolumen przyjęć i wydań, co jest kluczowe dla planowania zasobów i rozliczania kosztów. Statystyka ta pozwala na dokładne monitorowanie obciążenia magazynu generowanego przez konkretne podmioty.

- WMS Raporty: Statystyka Bieżący Miesiąc (wg Kolektorów Danych) – Analiza Sprzętu! Moduł ten prezentuje statystyki dotyczące wykorzystania i wydajności poszczególnych **kolektorów danych** (terminali mobilnych) używanych w magazynie w bieżącym miesiącu. Raport jest przydatny do monitorowania, jak często i intensywnie dany sprzęt jest wykorzystywany w procesach logistycznych. Umożliwia to efektywne zarządzanie flotą kolektorów i identyfikację ewentualnych problemów technicznych.

- WMS Raporty: Statystyka Bieżący Miesiąc (wg Login) – Analiza Wydajności Pracowników! Raport ten dostarcza szczegółowej statystyki pracy w bieżącym miesiącu z podziałem na poszczególnych **użytkowników** (pracowników zalogowanych do systemu). Umożliwia Kierownikowi Magazynu ocenę indywidualnej wydajności, liczby zrealizowanych operacji oraz czasu pracy w systemie. Jest to kluczowe narzędzie do zarządzania zespołem, oceny efektywności pracy i planowania szkoleń.

- WMS Raporty: Statystyka Bieżący Miesiąc (wg Dni) – Analiza Zmienności Obciążenia! Ta statystyka grupuje operacje magazynowe z bieżącego miesiąca w podziale na **poszczególne dni**, co pozwala na łatwe zidentyfikowanie pików i spadków obciążenia. Raport ten jest niezbędny do analizy trendów tygodniowych i dobowych w pracy magazynu oraz do optymalizacji harmonogramów pracy. Umożliwia precyzyjne dopasowanie zasobów (personelu, sprzętu) do przewidywanego wolumenu pracy.

- WMS Raporty: Statystyka Bieżący Miesiąc (wg Asortymentu) – Analiza Rotacji Produktów! Raport ten dostarcza statystyki obrotu (przyjęć i wydań) w bieżącym miesiącu z podziałem na **konkretne pozycje asortymentowe** składowane w magazynie. Umożliwia identyfikację produktów o największej rotacji, co jest kluczowe dla optymalnego rozmieszczenia towarów i zarządzania strefą szybkiego ruchu. Analiza ta jest niezbędna do efektywnego wykorzystania przestrzeni magazynowej i planowania procesów kompletacji.

-

Filtrowanie

Filtrowanie danych to istotny proces, który pomaga w uzyskaniu potrzebnych informacji z bazy danych. Dzięki niemu można precyzyjnie wybierać dane spełniające określone kryteria, co jest niezbędne w wielu dziedzinach działalności.

-

Drukarka etykiet Zebra ZM400

Drukarka etykiet Zebra ZM400 to zaawansowane urządzenie, które oferuje szeroki zakres opcji komunikacji, co czyni ją doskonałym narzędziem dla firm i organizacji poszukujących efektywnego sposobu drukowania etykiet.

-

Skaner kodów kreskowych Motorola LS4208

Skaner kodów kreskowych Motorola LS4208 to zaawansowane urządzenie, które wyróżnia się doskonałą wydajnością i niezawodnością. Dzięki technologii skanowania laserowego, LS4208 zapewnia szybki i precyzyjny odczyt zarówno standardowych kodów 1D, jak i bardziej skomplikowanych kodów 2D.

-

Zarządzanie kluczami

W SQL Server 2008 wbudowano mechanizm umożliwiający współpracę funkcji szyfrowania SQL Server z produktami zarządzania kluczami i sprzętowymi modułami bezpieczeństwa (HSM – Hardware Security Module) oferowanymi przez niezależnych producentów.

-

Narzędzia w zakładzie produkcyjnym

Program dla narzędziowni ewoluował, odpowiadając na zmieniające się potrzeby przedsiębiorstw. Dzisiaj stanowi on nieodłączny element nowoczesnego zarządzania produkcją.

-

Enova – księga handlowa

Moduł Księga Handlowa systemu enova to zaawansowane narzędzie, które wspiera przedsiębiorców w codziennej pracy. System umożliwia sprawne ewidencjonowanie wszelkich dokumentów księgowych. Dzięki temu księgowi mogą zaoszczędzić czas i uniknąć błędów. Dodatkowo, enova oferuje funkcjonalności, które ułatwiają sporządzanie deklaracji podatkowych i…

-

Bezpieczeństwo .NET Framework

Platforma programistyczna .NET stanowi pierwszą tak dużą zmianę w podejściu do programowania od czasu wprowadzenia w lipcu 1993 roku Win32 API wraz z systemem Windows NT 3.0. W odróżnieniu od Win32 API — które oferowało znacznie więcej niż Win16 API,…