O czym piszemy na tej stronie?

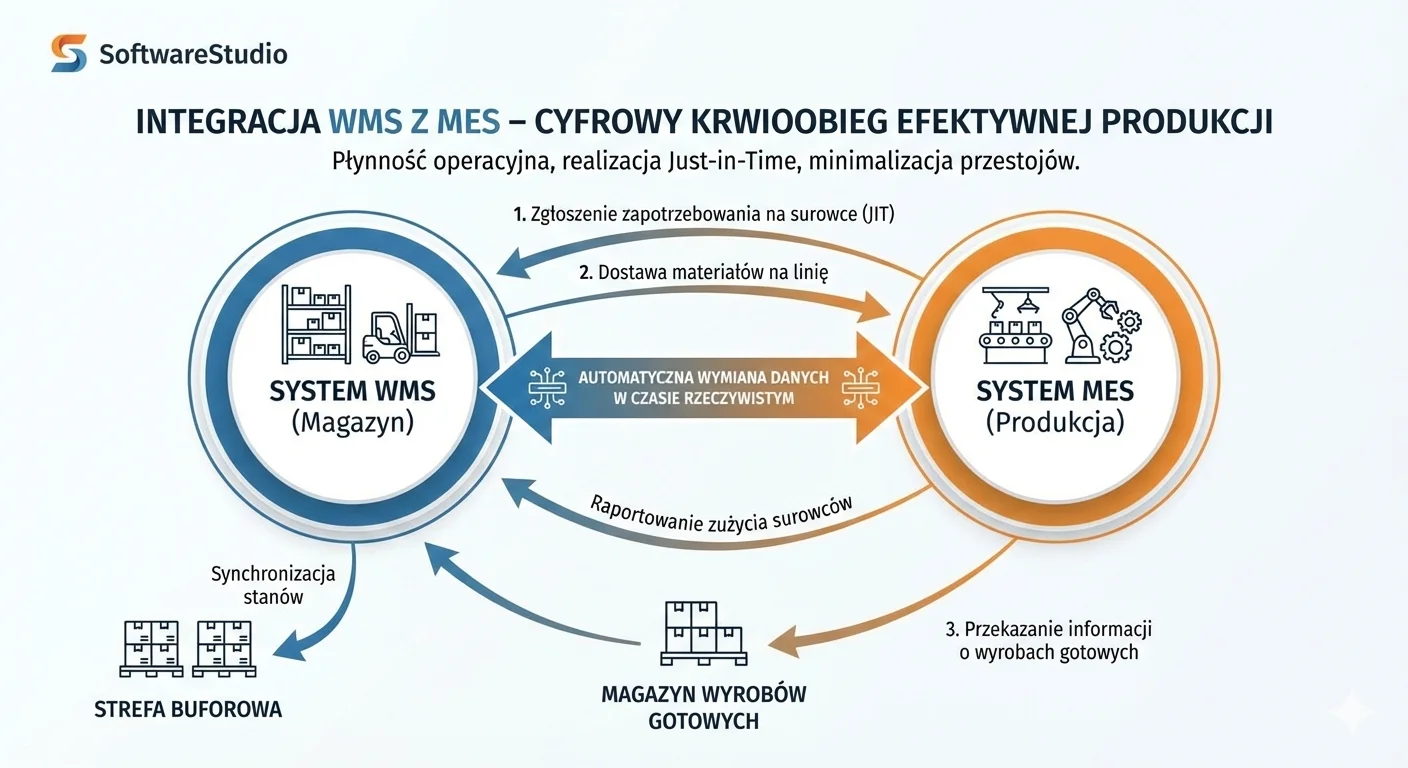

Integracja WMS z systemem MES – klucz do efektywnej produkcji

Optymalizacja przepływu informacji między WMS a MES

Automatyczna wymiana danych między magazynem a linią produkcyjną eliminuje wąskie gardła i przestoje.

Skuteczna integracja systemów Studio WMS.net oraz MES umożliwia nam monitorowanie zużycia materiałów w czasie rzeczywistym. System MES na bieżąco raportuje wykorzystanie surowców, co pozwala na automatyczne generowanie zapotrzebowań w module magazynowym. W rezultacie unikamy przestojów spowodowanych brakiem komponentów na stanowiskach pracy. Dlatego nasze rozwiązanie dynamicznie reaguje na zmienne tempo produkcji, utrzymując optymalne stany zapasów.

Przekazywanie informacji o wyrobach gotowych z poziomu MES do WMS odbywa się natychmiast po zakończeniu cyklu wytwórczego. Automatyczna synchronizacja danych pozwala na błyskawiczne przyjęcie towaru na stan i przygotowanie go do wysyłki. Realizujemy w ten sposób koncepcję Just-in-Time, która ogranicza nadmiarowe składowanie w obszarach przyprodukcyjnych. Co więcej precyzyjne śledzenie jednostek logistycznych zapewnia nam pełną transparentność całego procesu.

Współpraca obu systemów pozwala nam na efektywne zarządzanie stanami buforowymi bezpośrednio przy liniach produkcyjnych. Jednak pełna automatyzacja wymaga stałej kontroli nad przepływem informacji, aby uniknąć błędów w ewidencji. Synchronizacja danych o surowcach i półproduktach jest strategiczna dla zachowania ciągłości operacyjnej dużego zakładu. Ponadto cyfrowy obieg dokumentów przyspiesza procesy rozliczeniowe oraz ułatwia planowanie kolejnych zleceń produkcyjnych.

Integracja WMS MES, Automatyzacja produkcji, System MES, Logistyka produkcji, Studio WMS.net

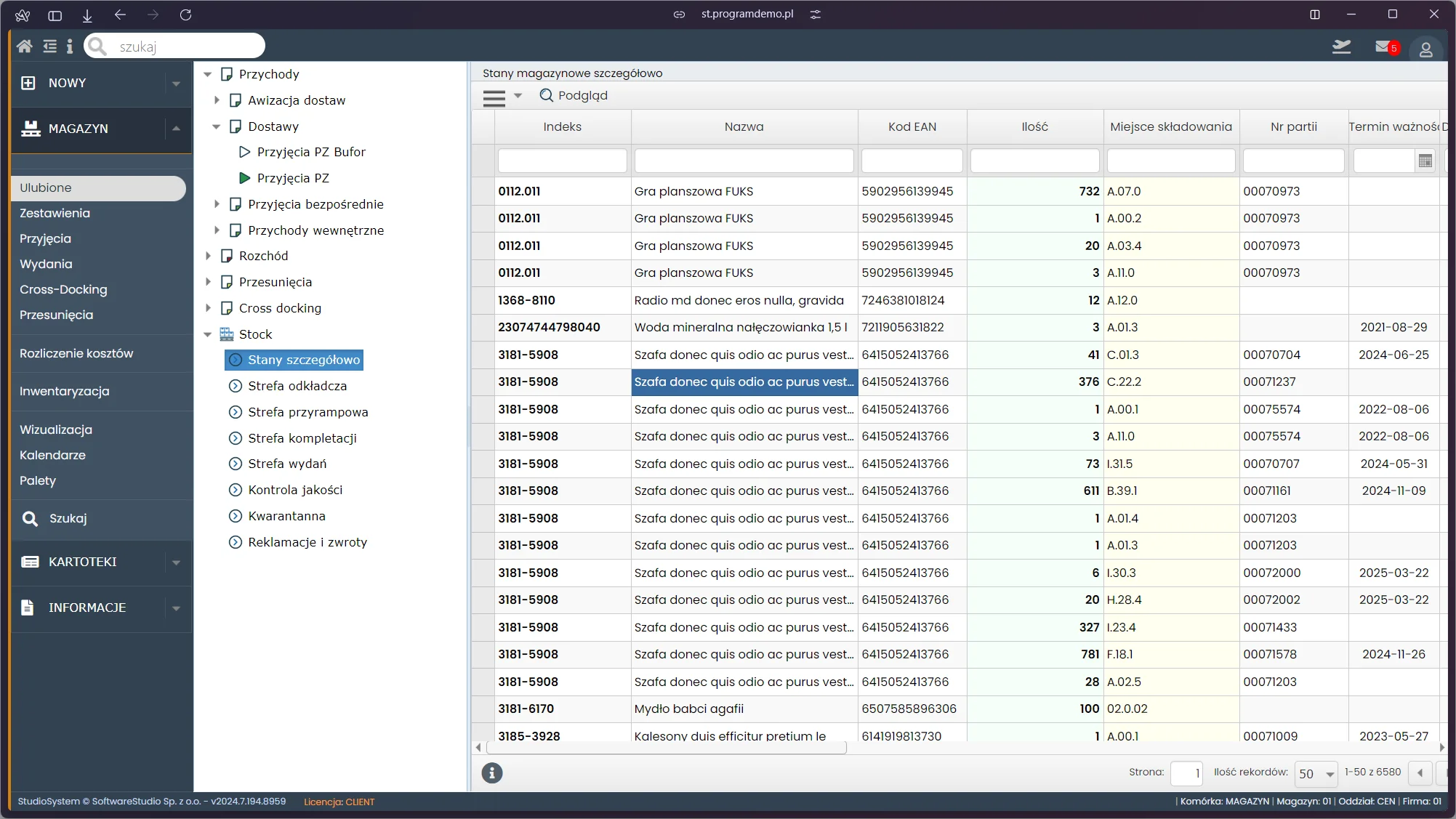

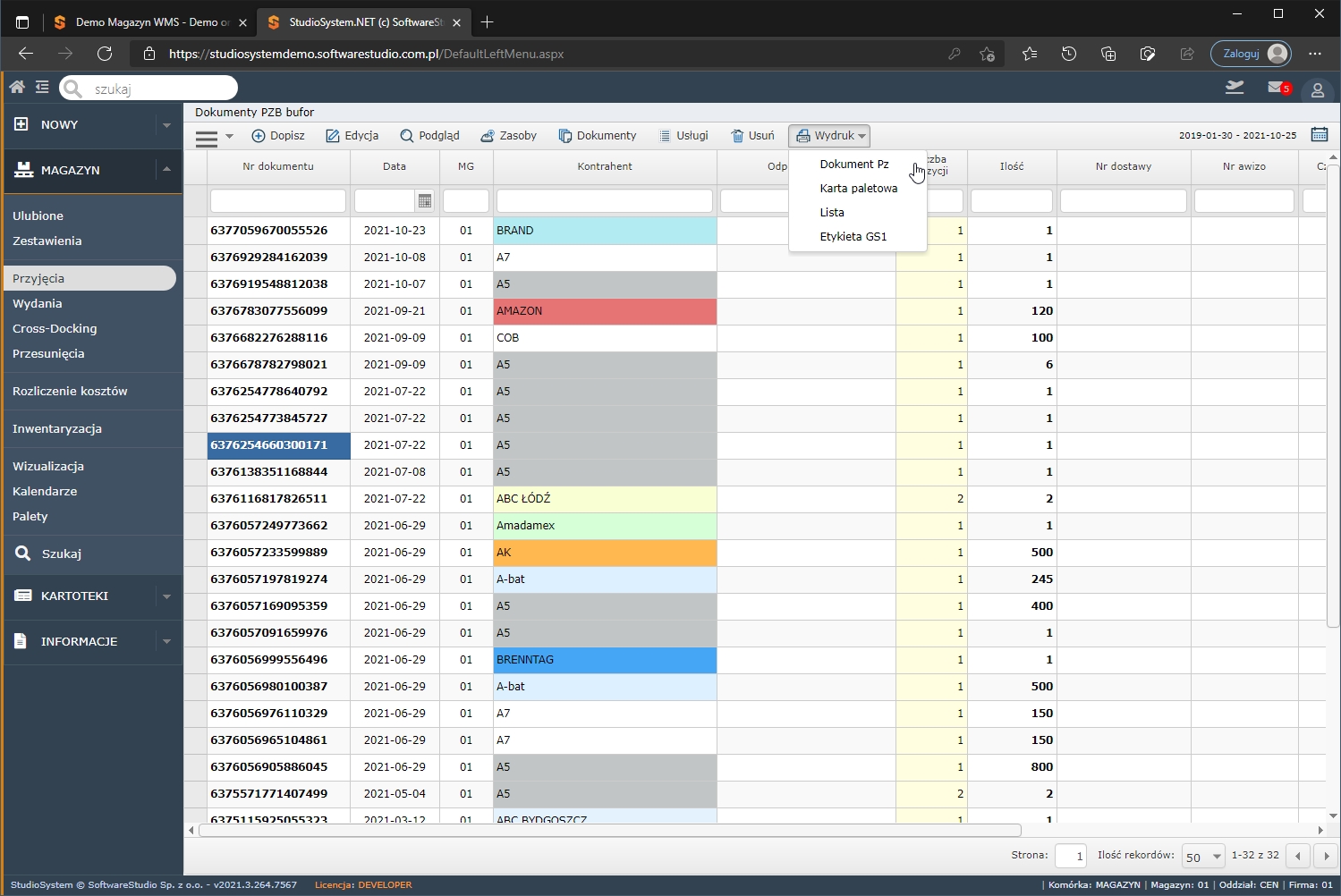

Widoczny zrzut ekranu prezentuje moduł magazynowy programu WMS StudioSystem, koncentrujący się na zarządzaniu Dokumentami bufora PzB (PzB to prawdopodobnie skrót od Przyjęcia z Bufora). W centralnej części interfejsu widnieje szczegółowa tabela zawierająca listę buforowanych dokumentów, z kolumnami takimi jak Numer dokumentu, Data, MG (Magazyn), Kontrahent oraz szczegóły dotyczące ilości i nr. dostawy.

U góry tabeli dostępne są interaktywne przyciski umożliwiające edycję, podgląd, drukowanie i usuwanie zaznaczonych pozycji, natomiast po lewej stronie znajduje się rozbudowane menu nawigacyjne, ułatwiające dostęp do innych funkcjonalności, jak Zestawienia, Przesunięcia czy Inwentaryzacja. Aktualny widok jest w trakcie pracy, wyświetlając już załadowane dane z różnych okresów i dla różnych kontrahentów.

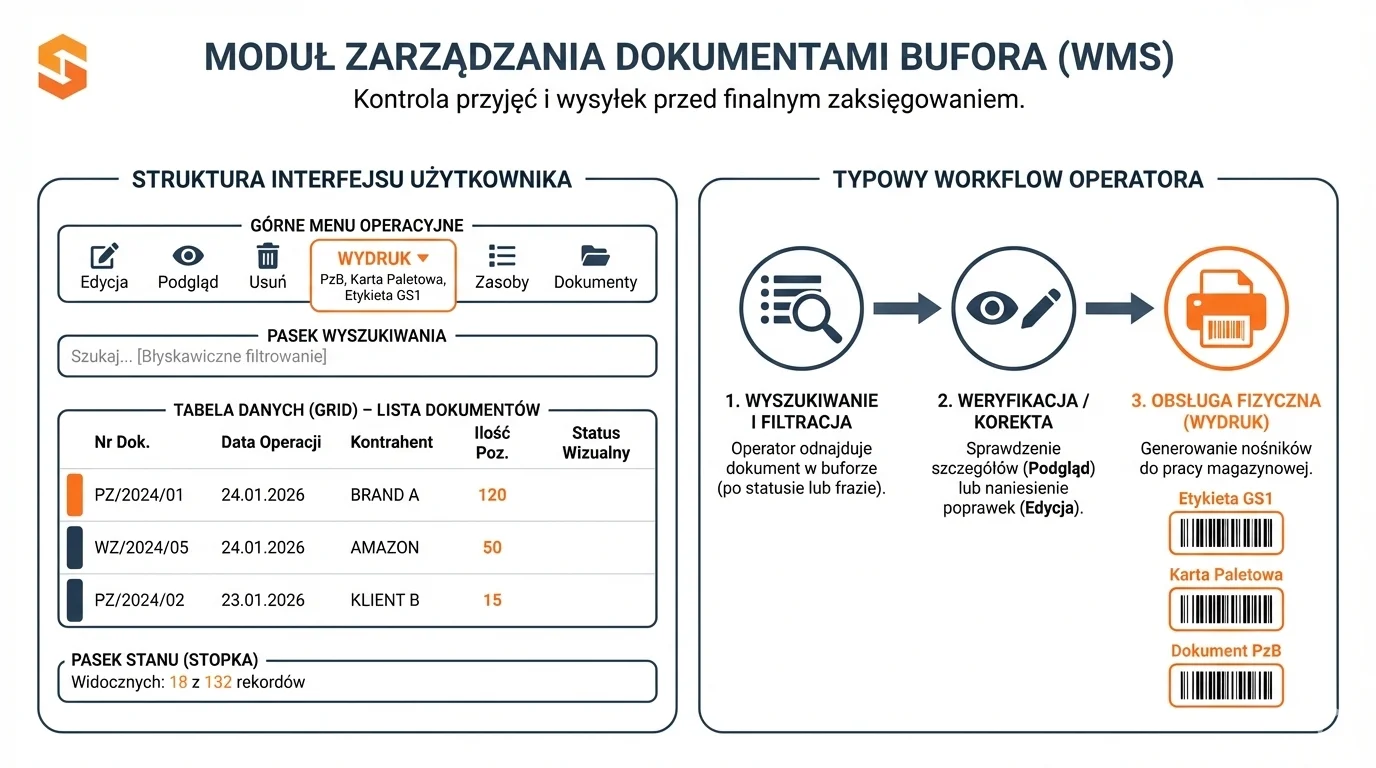

Zarządzanie dokumentami bufora przyjęć i wysyłek

Korzystam z tej sekcji interfejsu, ponieważ muszę efektywnie zarządzać i przetwarzać dokumenty magazynowe, które tymczasowo trafiły do bufora, a nie zostały jeszcze ostatecznie zaksięgowane. To narzędzie jest kluczowe w codziennej pracy z programem magazynowym WMS, gdyż umożliwia mi kontrolę nad wstępnymi przyjęciami i planowanymi wysyłkami.

Widok jest zorganizowany bardzo przejrzyście. Na górnym pasku widzę szereg elementów interaktywnych, które pozwalają mi działać na zaznaczonym dokumencie. Przyciski takie jak Edycja, Podgląd i Usuń umożliwiają mi modyfikację, weryfikację lub wycofanie dokumentu z listy. Opcja Wydruk jest kluczowa; pozwala mi wybrać jeden z trzech dostępnych formatów: Dokument PzB, Karta paletowa lub Etykieta GS1, co jest niezbędne do fizycznego oznaczania towarów. Ponadto, widzę przyciski do obsługi Zasoby, Dokumenty oraz Usługi, które prawdopodobnie otwierają dodatkowe, kontekstowe funkcjonalności. Bezpośrednio nad listą dokumentów znajduje się pole wyszukiwania, oznaczone jako „Szukaj…”, co przyspiesza odnajdywanie konkretnych pozycji na długiej liście.

Aktualny stan widoku jest stanem wyświetlania wyników; tabela zawiera już wprowadzone i załadowane dane, prezentując kilkanaście rekordów. Każdy rekord zawiera szczegółowe informacje, takie jak Numer dokumentu (np. 6377059678055526), Data operacji, numer Magazynu (MG), Nazwę Kontrahenta (np. BRAND, AMAZON), a także Ilość pozycji i Nr dostawy. Kolumny są dynamicznie sortowalne. Widzę, że niektóre wiersze mają zmienione kolory tła (np. czerwony, żółty, niebieski), co sugeruje, że aktywne są specjalne znaczniki lub filtry, które w prosty sposób wizualnie kategoryzują status dokumentów.

Mój przepływ pracy jest prosty. Najpierw znajduję interesujący mnie dokument, używając paska wyszukiwania lub po prostu skanując listę. Następnie, jeśli chcę zobaczyć szczegóły, klikam przycisk Podgląd. Jeżeli dane wymagają korekty, używam Edycja. Kiedy dokument jest gotowy do finalizacji, mogę wybrać Wydruk i wygenerować na przykład etykietę GS1, aby kontynuować fizyczne operacje magazynowe. Lewe menu nawigacyjne umożliwia mi szybkie przejście do innych zadań, takich jak Inwentaryzacja czy Wizualizacja, bez opuszczania głównego interfejsu programu magazynowego. Na samym dole widzę pasek stanu informujący, że wyświetlam 18 z 132 rekordów, co ułatwia orientację w rozmiarze zbioru danych.

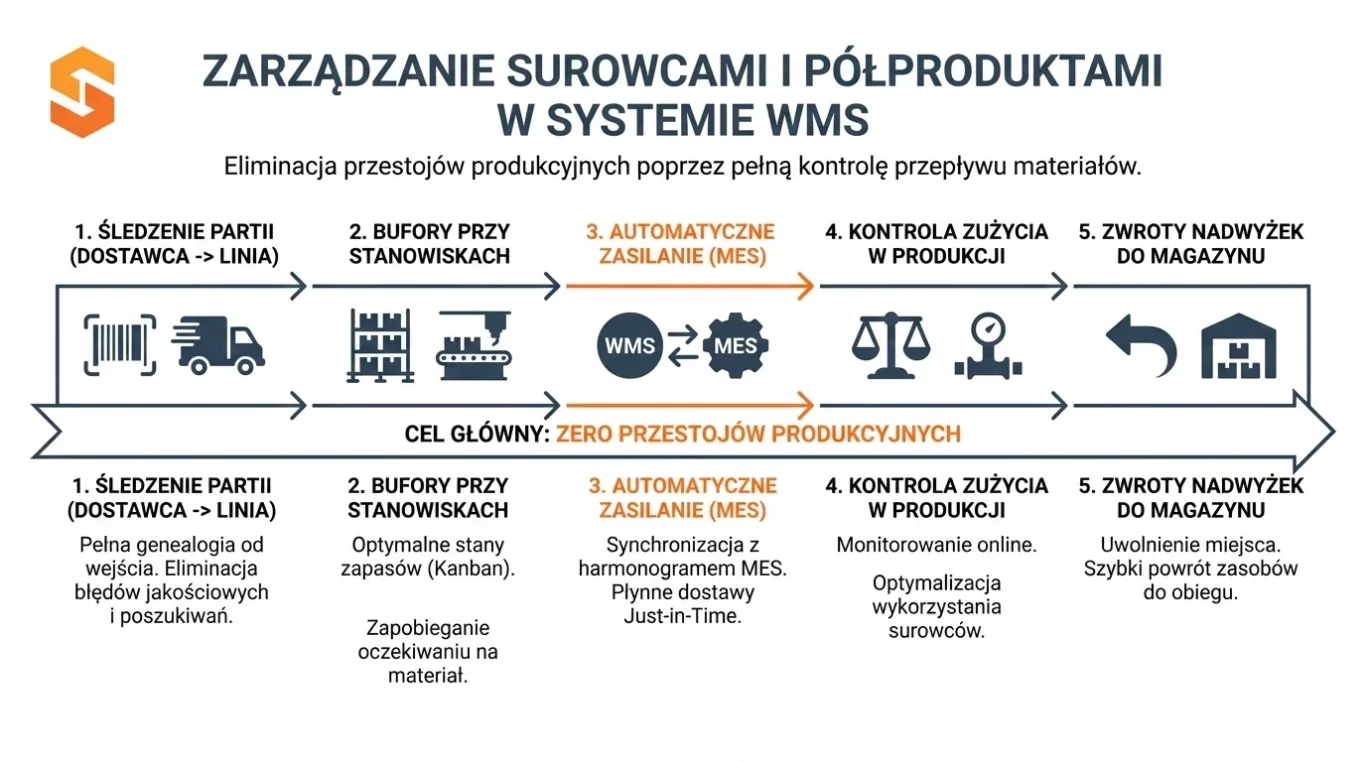

Zarządzanie surowcami i półproduktami w systemie WMS

Precyzyjna kontrola surowców i półproduktów w produkcji

Nasze systemy automatyzują obieg materiałów wewnątrz zakładu dla zapewnienia ciągłości procesów.

Śledzimy każdą partię surowców od momentu przyjęcia dostawy aż po konkretne stanowisko robocze. Studio WMS.net rejestruje pełną historię ruchu materiałów, co pozwala nam na błyskawiczną identyfikację zasobów w razie potrzeby. W rezultacie eliminujemy ryzyko użycia niewłaściwych komponentów w procesie wytwórczym, co zapobiega przerwom technicznym. Precyzyjne dane o pochodzeniu towaru są strategiczne dla zachowania norm jakościowych w nowoczesnym przemyśle.

Automatyczne zasilanie linii produkcyjnych realizujemy w ścisłej korelacji z aktualnym harmonogramem MES. Zarządzamy buforami materiałowymi bezpośrednio przy stanowiskach roboczych, aby operatorzy zawsze mieli pod ręką niezbędne elementy. Ponadto system przewiduje zapotrzebowanie na surowce z wyprzedzeniem i generuje dyspozycje wydania dla magazynierów. Takie podejście skutecznie zapobiega kosztownym przestojom produkcyjnym wynikającym z braku zaopatrzenia na konkretnym etapie.

Kontrola zużycia materiałów w czasie rzeczywistym umożliwia nam dokładne rozliczanie kosztów każdej partii wyrobu. Po zakończeniu zlecenia system obsługuje zwroty nadwyżek surowców z produkcji z powrotem do magazynu wysokiego składowania, co utrzymuje porządek w strefach roboczych. Jednak każdy ruch towaru musi zostać zatwierdzony w aplikacji na kolektorze danych, co zapewnia spójność stanów magazynowych. Co więcej integracja tych procesów jest niezastąpiona w dążeniu do pełnej optymalizacji zasobów firmy.

Zarządzanie surowcami, Obsługa półproduktów, Studio WMS.net, Logistyka wewnętrzna, Kontrola partii

Magazyn produkcyjny vs magazyn handlowy

| Aspekt zarządzania magazynem | Magazyn produkcyjny | Magazyn handlowy (dystrybucyjny) | Wymogi dla systemu WMS |

|---|---|---|---|

| Struktura zapasów i przepływy | Równoczesna obsługa surowców, półproduktów i wyrobów gotowych, wysokie natężenie przesunięć międzymagazynowych (MM), zasilanie linii produkcyjnych metodami Kanban/Just-in-Time | Dominują wyroby finalne gotowe do sprzedaży, niskie natężenie przesunięć wewnętrznych, główny przepływ to przyjęcia od dostawców i wysyłki do odbiorców | System musi obsługiwać bufory produkcyjne, dynamiczne alokacje materiałów na zlecenia produkcyjne, automatyczną kontrolę dostępności komponentów przed uruchomieniem produkcji |

| Identyfikowalność i traceability | Rygorystyczna kontrola partii surowców z pełną historią pochodzenia, ścisła integracja z harmonogramem produkcji, wymóg traceability wstecz i w przód dla audytów jakościowych | Podstawowa ewidencja partii głównie dla branż regulowanych (spożywka, farmacja), ograniczona potrzebaśledzenia komponentów wchodzących w skład produktu finalnego | Zaawansowane mechanizmy batch tracking, automatyczne łączenie numerów partii surowców z partiami wyrobów gotowych, generowanie raportów genealogii produktu dla ISO/HACCP |

| Optymalizacja przepływów i lokalizacji | Strategiczne rozmieszczenie surowców blisko linii produkcyjnych, minimalizacja dystansów transportowych wewnątrz zakładu, tworzenie stref kompletacji pod konkretne zlecenia produkcyjne | Optymalizacja według rotacji ABC/XYZ dla przyspieszenia kompletacji zamówień klientów, koncentracja na efektywności pick&pack, minimalizacja czasu realizacji wysyłki | Algorytmy uwzględniające zarówno częstotliwość pobierań, jak i bliskość stanowisk produkcyjnych, dynamiczne sugestie przesunięć w zależności od bieżącego planu produkcji |

| Integracja z innymi systemami | Dwukierunkowa synchronizacja z systemami MES/ERP w czasie rzeczywistym, automatyczne rozliczanie zużycia materiałów na zlecenia produkcyjne, kontrola zgodności z recepturami/BOM | Głównie integracja z systemami ERP/e-commerce dla automatycznego pobierania zamówień sprzedaży i aktualizacji stanów dostępnych dla klientów | Pełna integracja z modułami produkcyjnymi ERP, możliwość odczytu BOM (Bill of Materials), automatyczne generowanie dokumentów rozliczeniowych RW (rozchód wewnętrzny) i PW (przychód wewnętrzny) |

Logistyka produkcji i WMS: najczęściej zadawane pytania

Czym różni się zarządzanie magazynem produkcyjnym od operacji w magazynie handlowym?

Magazyn produkcyjny nie jest jedynie miejscem składowania, lecz integralnym ogniwem procesu wytwórczego, odpowiedzialnym za jednoczesne zarządzanie surowcami, półproduktami oraz wyrobami gotowymi. W przeciwieństwie do magazynów handlowych, kluczowe znaczenie ma tutaj obsługa buforów produkcyjnych oraz precyzyjne zasilanie linii materiałami w systemach Kanban lub Just-in-Time. Wymaga to ścisłej integracji z harmonogramem produkcji oraz zaawansowanej identyfikowalności partii na każdym etapie transformacji surowca.

W jaki sposób integracja systemów WMS i MES wpływa na efektywność produkcji?

Synergia systemów WMS i MES umożliwia wymianę informacji o zużyciu materiałów w czasie rzeczywistym, co eliminuje opóźnienia w raportowaniu i zapobiega brakom komponentów. Automatyczne generowanie zapotrzebowań surowcowych oraz synchronizacja stanów buforowych pozwalają na płynną realizację koncepcji Just-in-Time bez ingerencji manualnej. Dzięki temu firma zyskuje pełną kontrolę nad obiegiem informacji, od momentu pobrania surowca z regału, aż po przyjęcie gotowego wyrobu na stan magazynowy.

Jakie mechanizmy automatyzacji zasilania linii produkcyjnych oferuje nowoczesny system WMS?

Nowoczesne systemy WMS optymalizują logistykę wewnętrzną poprzez inteligentne zarządzanie systemami typu pull (zgłaszanie zapotrzebowania przez produkcję) oraz push (dostawy według harmonogramu). Oprogramowanie wspiera koordynację wózków AGV i robotów mobilnych, wyznaczając optymalne trasy dostaw i stale monitorując poziomy zapasów przy stanowiskach roboczych. Automatyczne powiadomienia o konieczności uzupełnienia buforów eliminują ryzyko kosztownych przestojów spowodowanych brakiem materiałów.

Dlaczego traceability i kontrola partii są kluczowe w nowoczesnym łańcuchu dostaw?

Pełna identyfikowalność (traceability) pozwala na rejestrację numeru partii surowca już w momencie przyjęcia i śledzenie jego transformacji w półprodukt oraz wyrób gotowy. Jest to fundamentem kontroli jakości oraz zgodności z normami ISO czy HACCP, umożliwiając błyskawiczne przeprowadzenie procedury wycofania (recall) wadliwej partii z rynku. Dzięki temu menedżerowie mają wgląd w pełną historię produktu – od konkretnego dostawcy surowca aż po klienta końcowego.